-

Produkujemy opakowania:

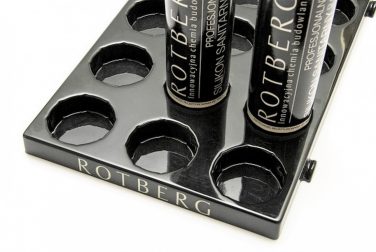

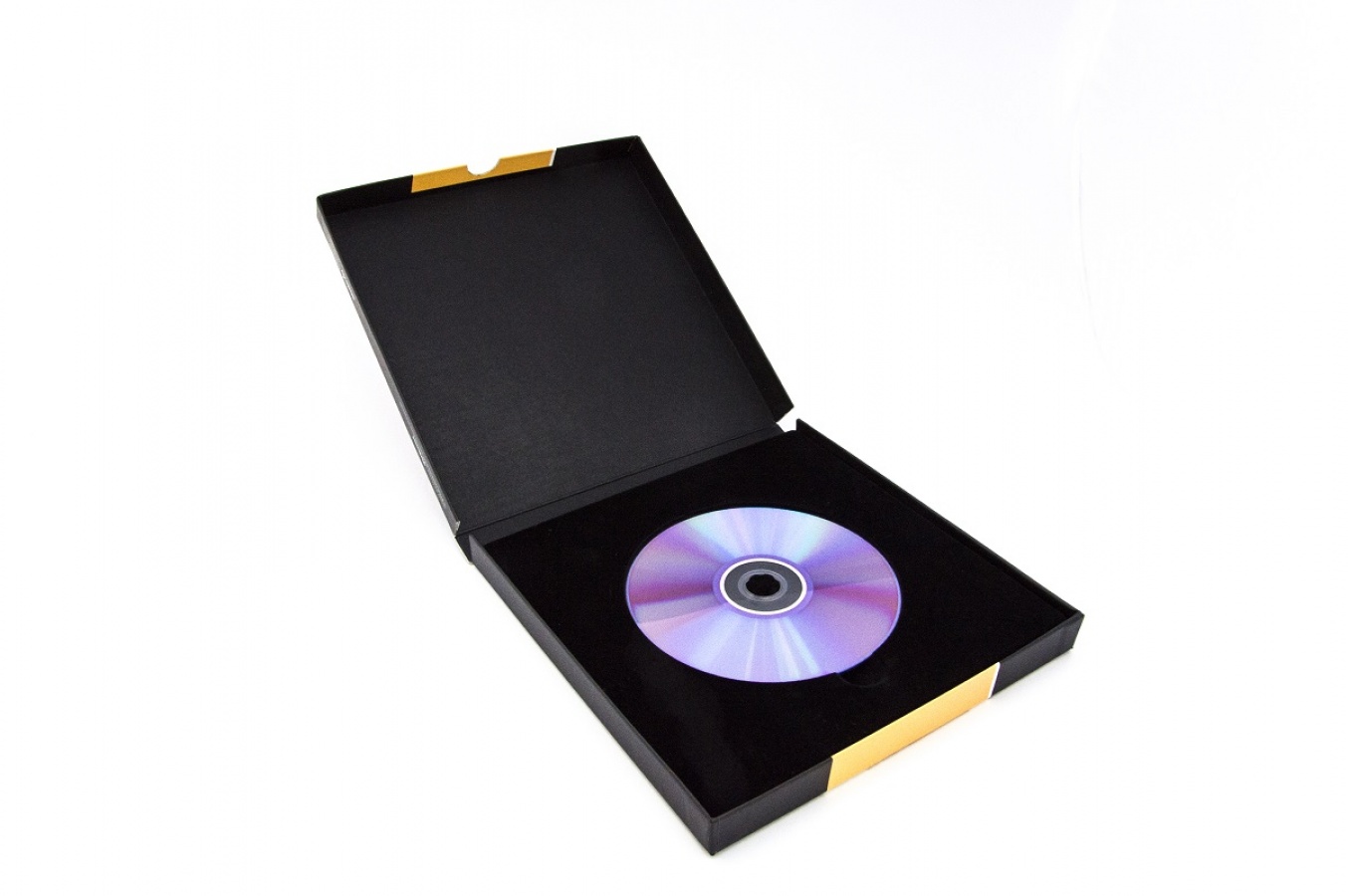

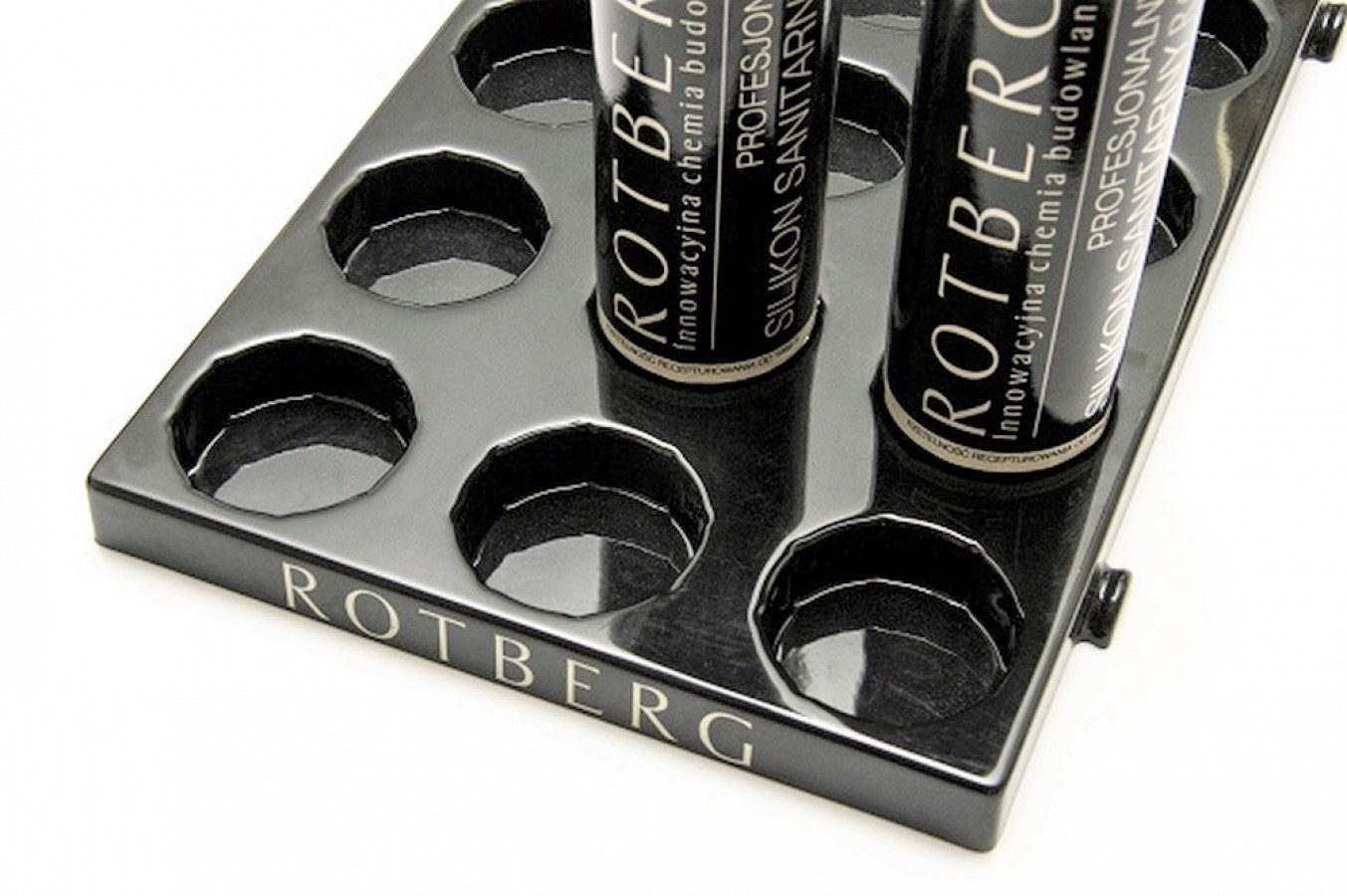

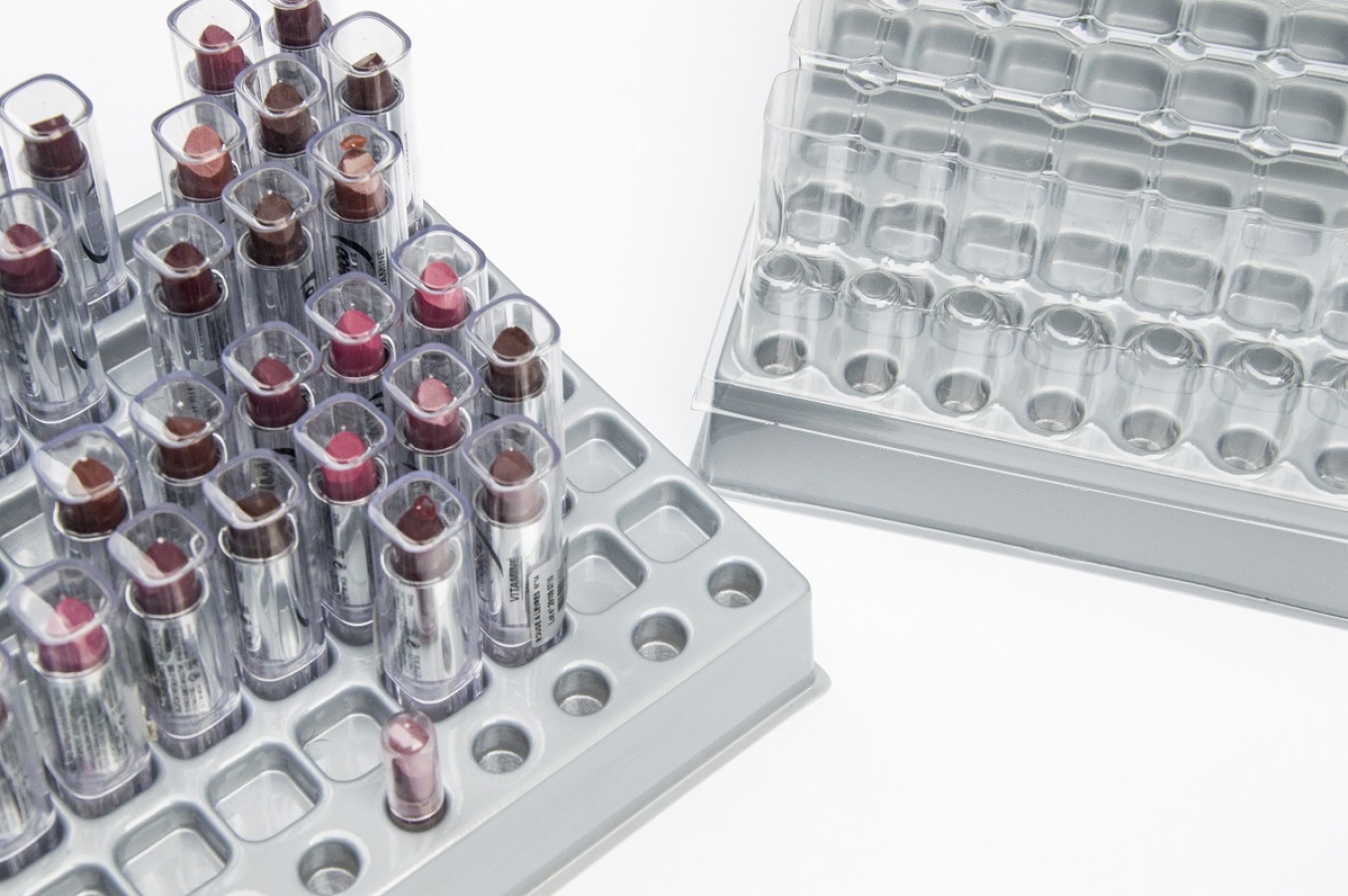

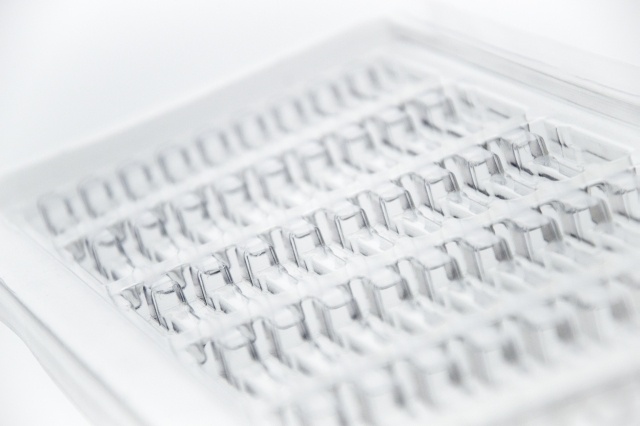

- kosmetyczne / farmaceutyczne

- spożywcze / cukiernicze

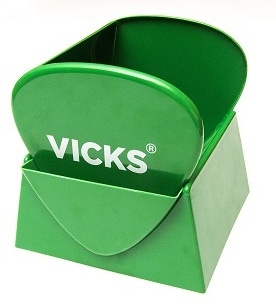

- reklamowe / ekspozycyjne

- konfekcjowanie / pakowanie

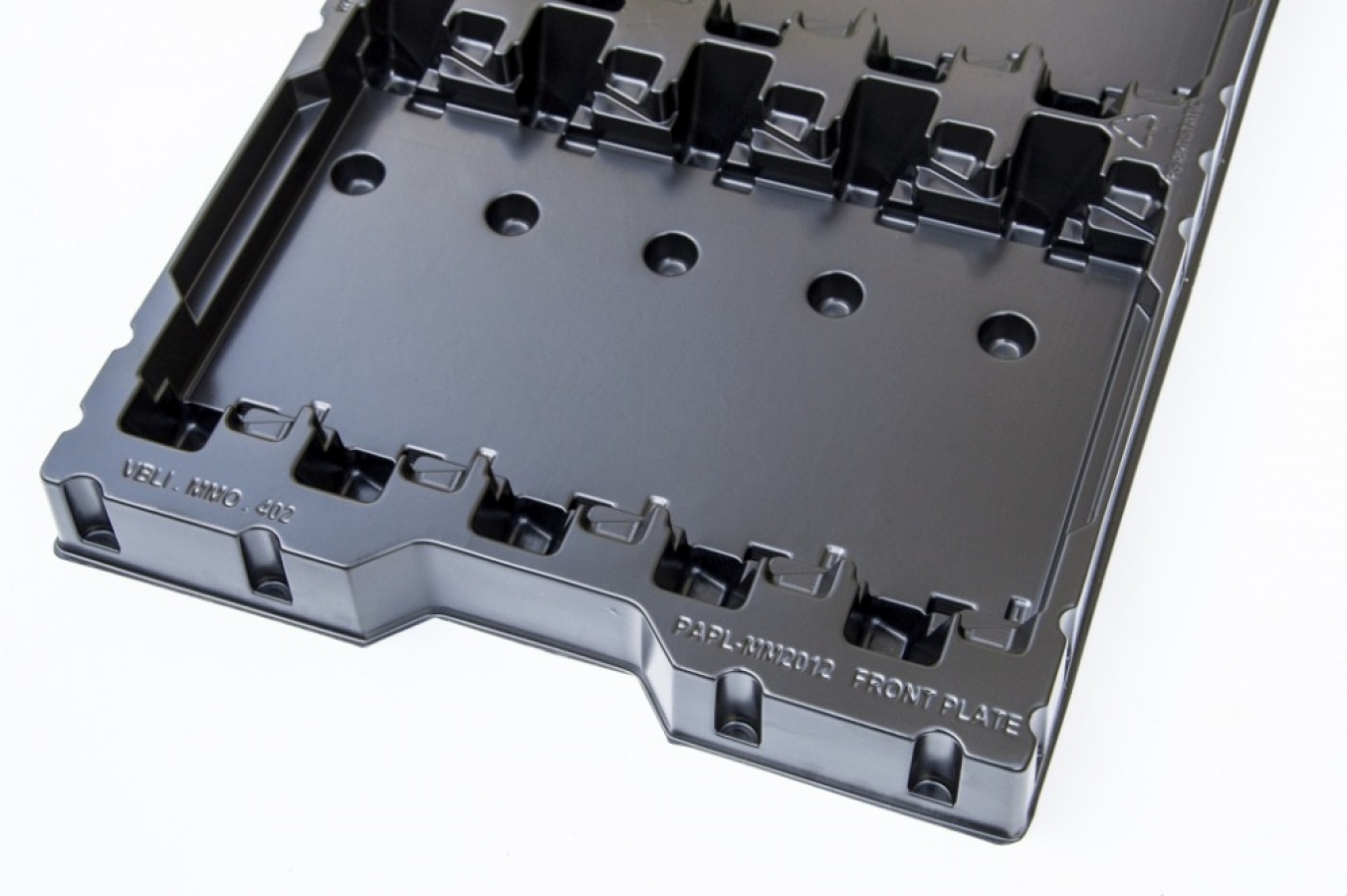

- motoryzacyjne / transportowe / przekładki

techniczne

Producent opakowań

z ponad 30-letnim

doświadczeniem

Produkujemy opakowania pod indywidualny projekt, o wymiarach dostosowanych do wymagań klienta

Jesteśmy w stanie wyprodukować masowe ilości opakowań

Obsługujemy wszystkie branże rynku krajowego i zagranicznego z zapotrzebowaniem na produkcję indywidualnych opakowań

Komunikatywność

w języku polskim

i angielskim

Wysoka jakość

i terminowość

Własna narzędziownia, pozwalająca wyprodukować nietypowe pudełka i opakowania ozdobne

Kompleksowa obsługa - od zaprojektowania i wyprodukowania opakowania, do spakowania i wysłania wysyłki

lat doświadczenia

w branży

O PACK-SOL

Produkujemy:

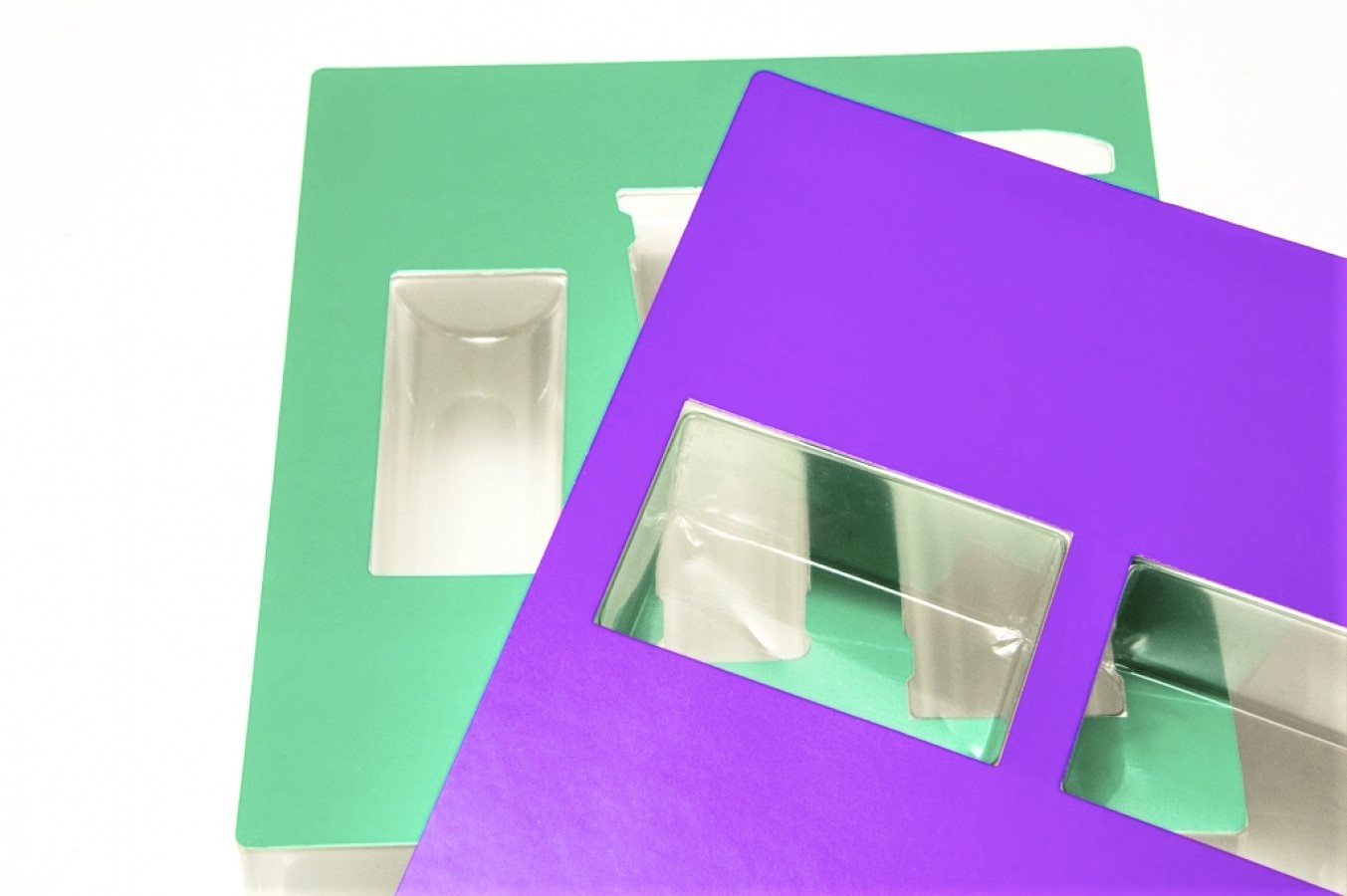

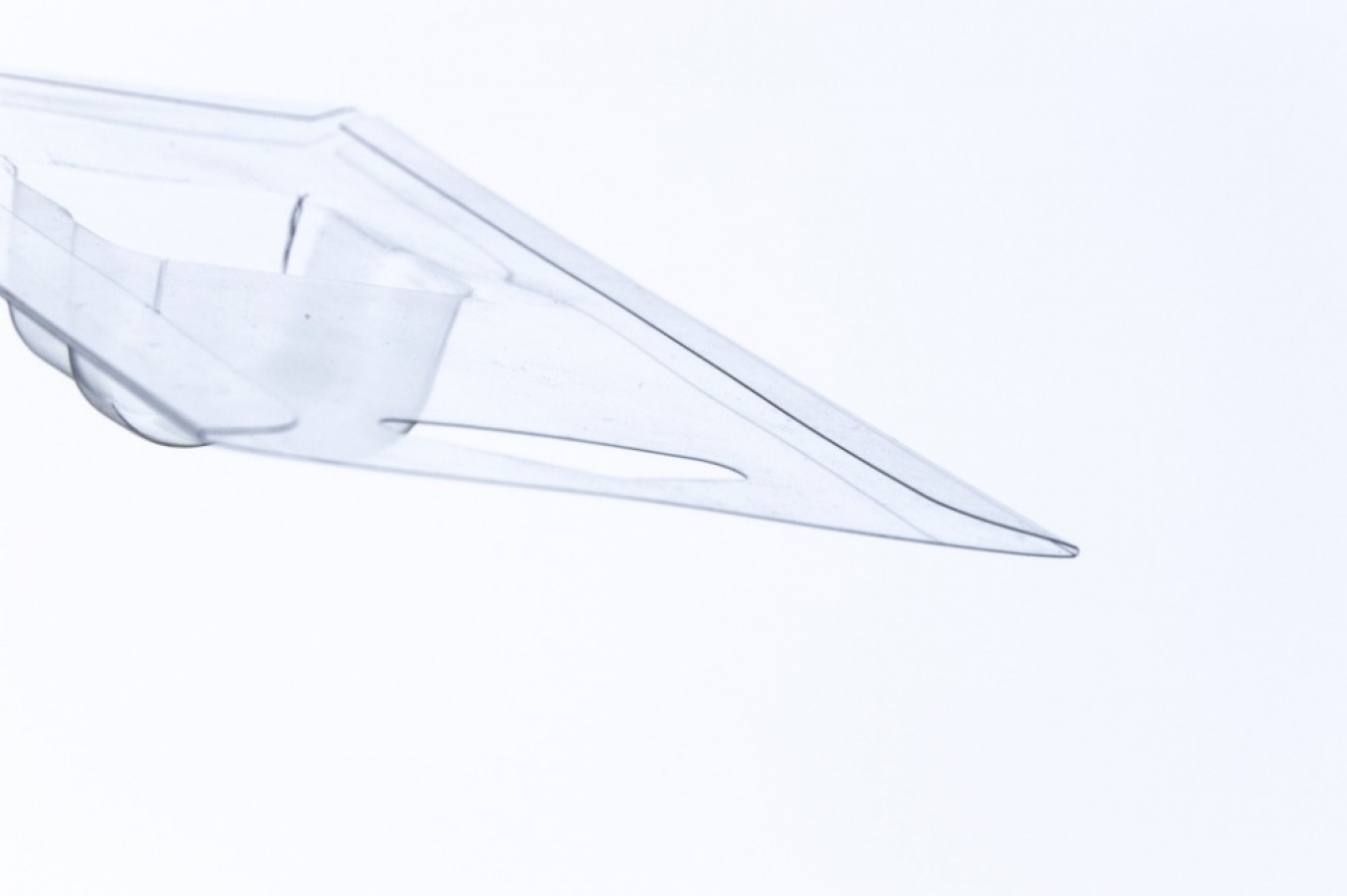

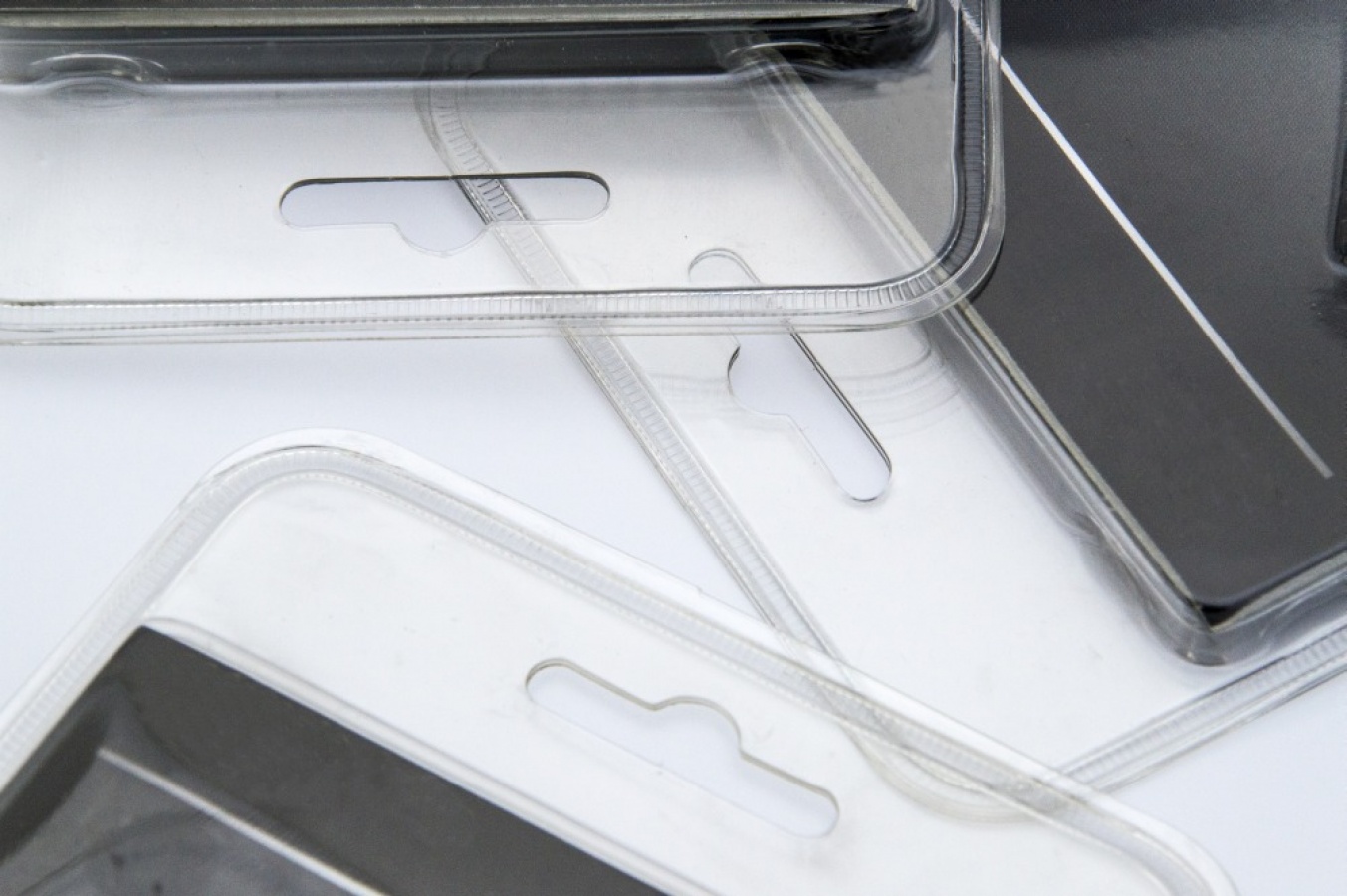

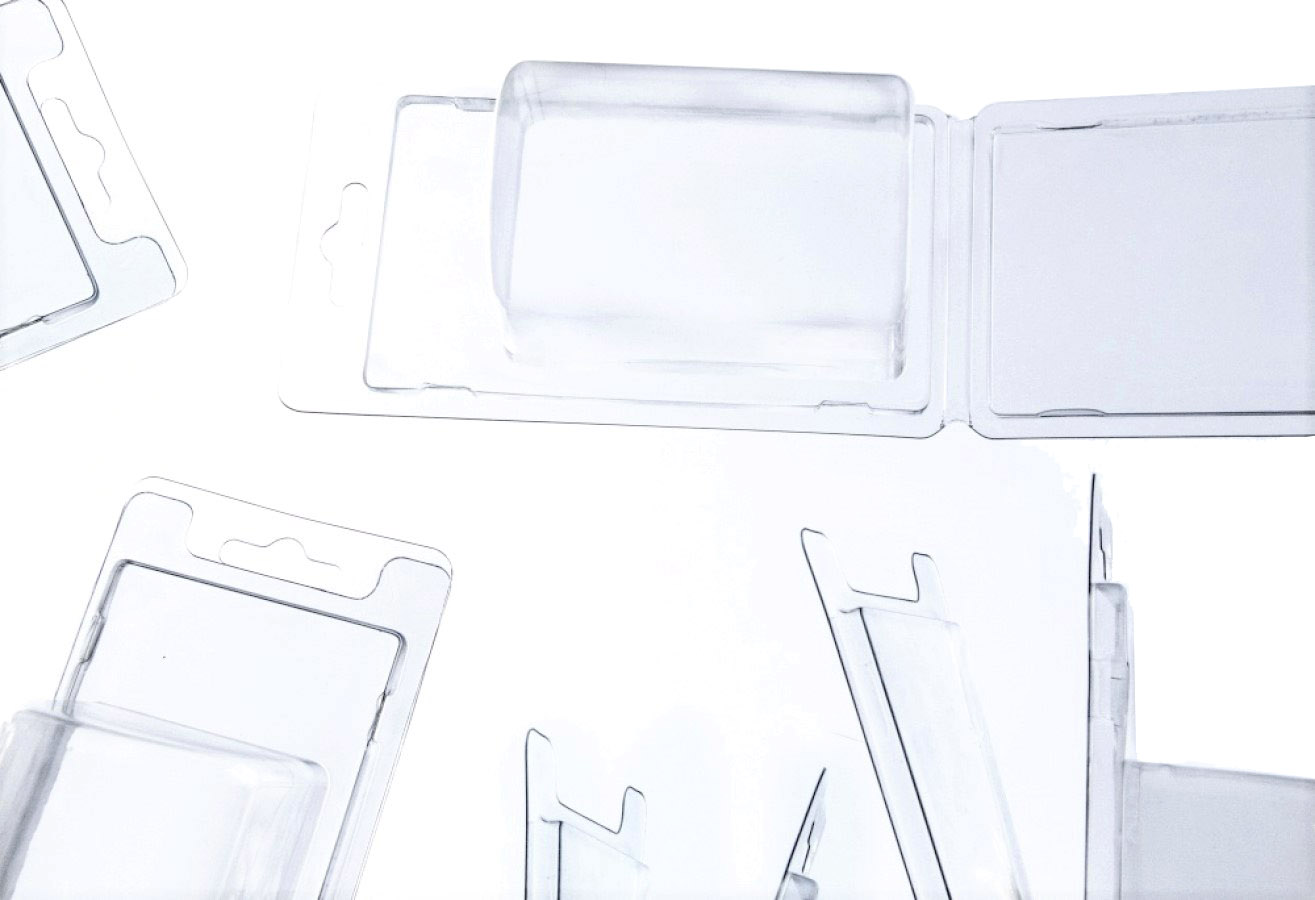

wytłoczki, blistry, tacki, kuwety PET, paletki transportowe, opakowania zgrzewane, i wiele innych

Producent opakowań termoformowanych

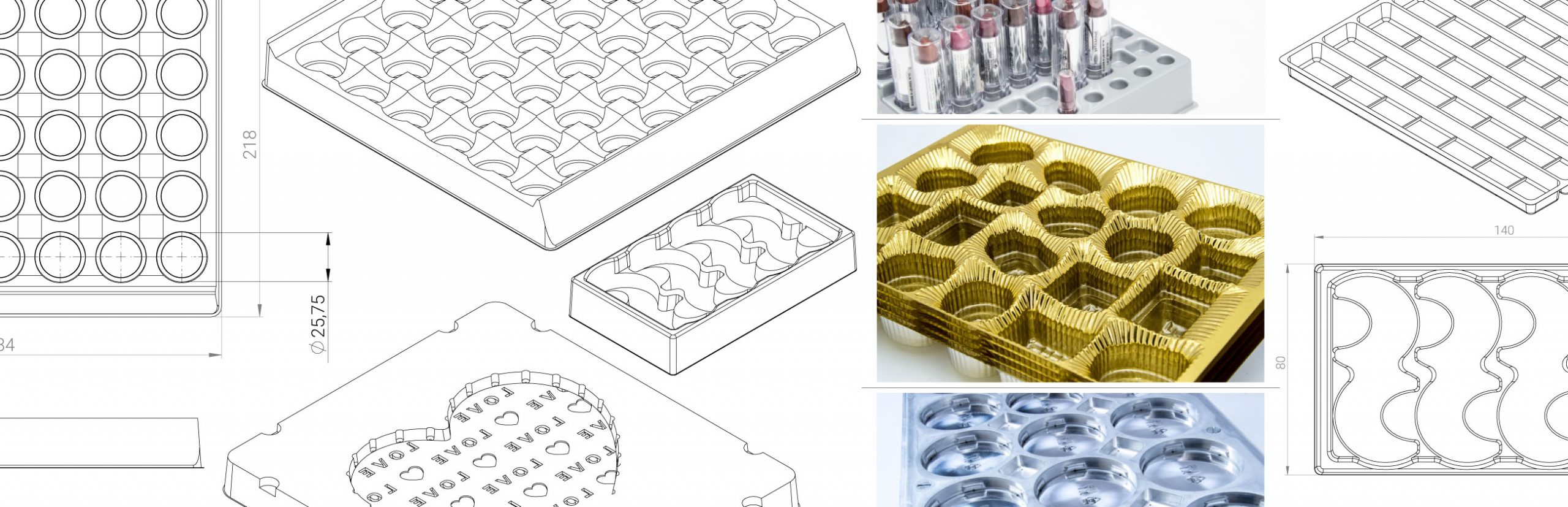

Specjalizujemy się w projektowaniu i produkcji opakowań wykonywanych w technice termoformowania. Posiadamy własną pracownię projektowo- narzędziową, gdzie doświadczona załoga przy pomocy nowoczesnego oprogramowania może stworzyć oryginalne i innowacyjne produkty mające wpływ na zwiększenie sprzedaży oraz wizerunek marki wyrobów naszych klientów. Jesteśmy znani na polskim i europejskim rynku z kompleksowej Obsługi Klienta od zaprojektowania opakowania do jego spakowania i wysłania.

Standardowe i nietypowe opakowania plastikowe: Producent poleca opakowania dopasowane do potrzeb Twojego biznesu

Jako firma produkująca opakowania plastikowe specjalizujemy się w kompleksowym wykonawstwie standardowych i nietypowych opakowań PET. Oferowane opakowania – pojemniki plastikowe – których jesteśmy producentem odpowiadają na zróżnicowane potrzeby branży spożywczej, elektronicznej, kosmetycznej i wielu innych. To, co nas wyróżnia to indywidualne podejście do każdego zamówienia. Dzięki temu w sytuacji, w której potrzebne są niestandardowe opakowania plastikowe jako producent nie rozkładamy rąk. Przeciwnie, staramy się wykonać pojemniki w sposób odpowiadający konkretnym potrzebom biznesu Klienta. Dotyczy to wszystkich aspektów: kształtu, rozmiaru, koloru, sposobu zabezpieczenia towaru na czas transportu, czy też sposobu jego ekspozycji.

Pojemniki plastikowe: Producent zapewnia najwyższą jakość w konkurencyjnej cenie

Opakowania plastikowe mają znaczący wpływ na sposób, w jaki konsumenci postrzegają nasz produkt. Estetyczne i funkcjonalne pojemniki czy wytłoczki, które skutecznie zabezpieczają i eksponują produkt zwiększają jego atrakcyjność. Jako firma produkująca opakowania plastikowe na potrzeby krajowego i europejskiego rynku doskonale orientujemy się w bieżących trendach i świetnie rozumiemy zróżnicowane potrzeby poszczególnych biznesów. To powala nam dostarczać opakowania dostosowane do potrzeb, przy jednoczesnym zachowaniu ich jakości, funkcjonalności i trwałości.

Typy opakowań, które produkujemy

Produkujemy zarówno standardowe, jak i nietypowe opakowania z tworzyw sztucznych PET

Specjalizujemy się w projektowaniu i produkcji opakowań wykonywanych w technice termoformowania. Posiadamy własną pracownię projektowo- narzędziową, gdzie doświadczona załoga przy pomocy nowoczesnego oprogramowania może stworzyć oryginalne i innowacyjne pudełka, opakowania, paczki, ekspozytory mające wpływ na zwiększenie sprzedaży oraz wizerunek marki wyrobów naszych klientów. Jesteśmy znani na polskim i europejskim rynku z kompleksowej Obsługi Klienta od zaprojektowania opakowania do jego spakowania i wysłania.

Stworzenie opakowania, które może mieć kontakt z żywnością, jest procesem złożonym. Taki produkt musi zostać wykonany z certyfikowanych i przetestowanych surowców